- 服務熱線:13824363925

行業資訊

行業資訊

0

2020-09-26 11:23:48

2020-09-26 11:23:48

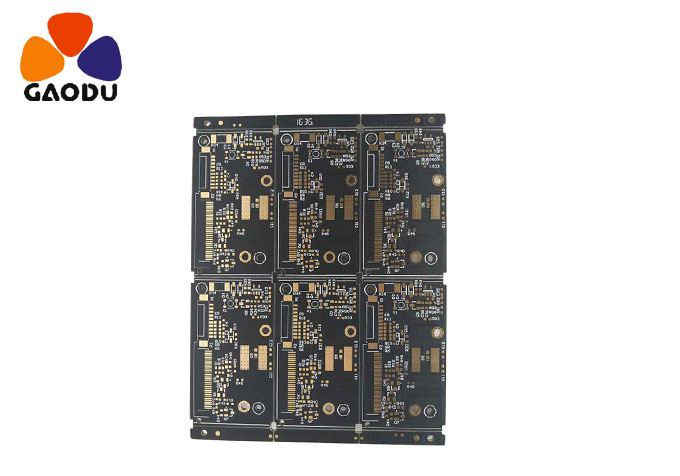

多層印制線路板鍍金工藝控制簡介

一、工藝簡介

沉金工藝的目的是在印制線路表面沉積一層色澤穩定、亮度好、鍍層光滑、可焊性好的鎳金鍍層。基本上可以分為四個階段:預處理(脫脂、微蝕刻,活化和后浸)、沉鎳、沉金和后處理(廢金水洗滌、去離子水洗滌和干燥)。

第二,預處理

金沉淀預處理一般包括以下步驟:脫脂(30-482)、微蝕刻(60g/APS,2%H2SO4)、活化(10 t-354-2)、后浸(1% H2SO4)。去除銅表面的氧化物,在銅表面沉積鈀作為鎳沉積的活化中心。一個環節處理不好,會影響后續的鎳沉淀和金沉淀,導致批量報廢。在生產過程中,各種藥水必須定期分析補充,控制在要求的范圍內。一個更重要的例子是,微蝕刻率應控制在“25U—40U”。當活化藥液的銅含量超過800PPM時,必須打開新的鋼瓶。藥液筒的清洗和維護對PCB質量也有很大影響。除油缸、微蝕缸、后浸缸外,其他缸應每周更換一次,每個清洗缸也應每周清洗一次。

三.鎳沉淀

鎳沉淀成分的主要溶液為鎳(5.1-5.8g/L)、還原劑次磷酸鈉(25-30g/L)和穩定劑。由于化學鎳對溶液成分有嚴格要求,生產過程中必須每班分析測試兩次,并根據裸銅面積或生產板經驗補充鎳還原劑。

我們應該遵循少量、分散、反復加料的原則,防止局部浴液反應劇烈,導致浴液加速老化。酸堿度和鍍液溫度對鎳的厚度影響很大,鎳溶液的溫度控制在85-90。當酸堿度為5.3-5.7時,鎳浴的溫度應降至70左右,以減緩鍍液的老化。化學鍍鎳液對雜質敏感,很多化學物質成分對化學鍍鎳有害,可分為以下幾類:抑制劑:含Pb。Sn .Hg .Ti .Bi(重金屬在低熔點),

有機雜質包括s、硝酸和陰離子濕潤劑。這些物質都會降低活性,導致化學鍍速度降低,漏鍍。當受到嚴厲懲罰時,化學鍍鎳過程將完全停止。

有機雜質:包括:除上述有機穩定劑外,增塑劑和來自設備和焊錫的雜質。雖然一些雜質可以通過連續電鍍去除,但不能完全去除。

不穩定因素:包括鈀和少量銅。這兩種成分由于化學鍍鎳不穩定,使槽壁和加熱器涂層粗糙過度。固體雜質:包括不溶性物質,如硫酸鈣或磷酸鈣,它們會沉入或被帶入溶液中。過濾可以去除固體顆粒。

總之,在生產過程中,應采取有效措施減少這些雜質混入電鍍液中。

第四,沉金

浸金是浸金技術的一種,主要用于浸金槽成分;Au(1.5-3.5g/l)和粘結劑(Ec0.06-0.16mol/L)可以代替鎳磷合金層上的純金電鍍怪獸,使鍍層光滑,結晶細膩。電鍍液的pH值一般在4-5之間,溫度控制在85-90之間。

V.后處理

沉淀金的后處理也是一個重要環節。對于印制線路板塊,一般包括廢金水洗滌、去離子水洗滌和干燥步驟。如果條件允許,可以通過水平洗板進一步清洗和干燥金水槽板。臥式洗板機可以用藥液(硫酸10%,雙氧水30克/升)、高壓去離子水沖洗(30 ~ 50磅/平方英寸)、去離子水沖洗、吹干、烘干等方法徹底清除印制線,路面板孔內外的藥液和水漬。方法,得到均勻的鍍金板

雙面板免費加費,四層板加急打樣,厚銅電路板打樣